始めに

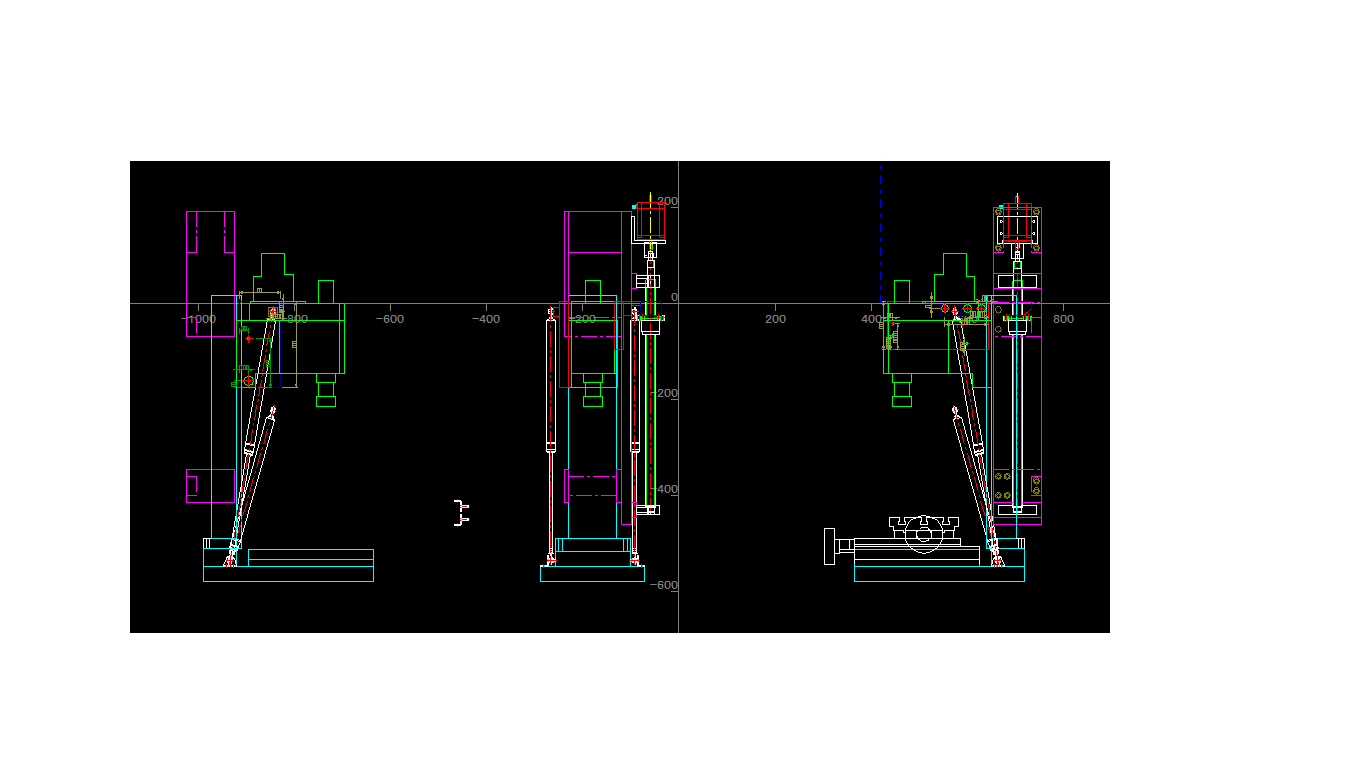

Z軸の図面を作図しました。私は気合をいれてフライス盤のほぼすべてを測定したので大変でした。。。一応分からないなりにも頑張って設計したつもりです。CAD初心者の私でも何とか出来たので頑張れば誰でも出来ますよ!これをするのに約一か月くらいかかったと思います。部屋の中でニコニコしながら測定している姿は家族から見るとさぞ異様だったでしょう(笑)

図面を形にしました。このフライス盤やX2をCNC化されている方が少ないのかネットにあまり情報がなく色々調べ、この形で作成してみました。

結論この作りではダメです。私はボールねじC7バックラッシュ0.03以下の精度の物を使用していますがこの設計ではバックラッシュ値が0.15位ありました。。。論外です。

原因

スポンサーリンク

サイト上でこのタイプのフライス盤をCNC化されている方の多くがこのフライス盤はZ軸のバックラッシュが大きいからダメだと書かれています。私もこの状況を見てホントにそう思いました、絶望したのを覚えています。。。

このバックラッシュの一番の原因は重いヘッドをオフセットした位置で駆動したことによるねじれだと思います。ヘッドを上下すると斜めに動きます。最悪ですよね。。。この設計が悪い、私が悪い。。。

対策

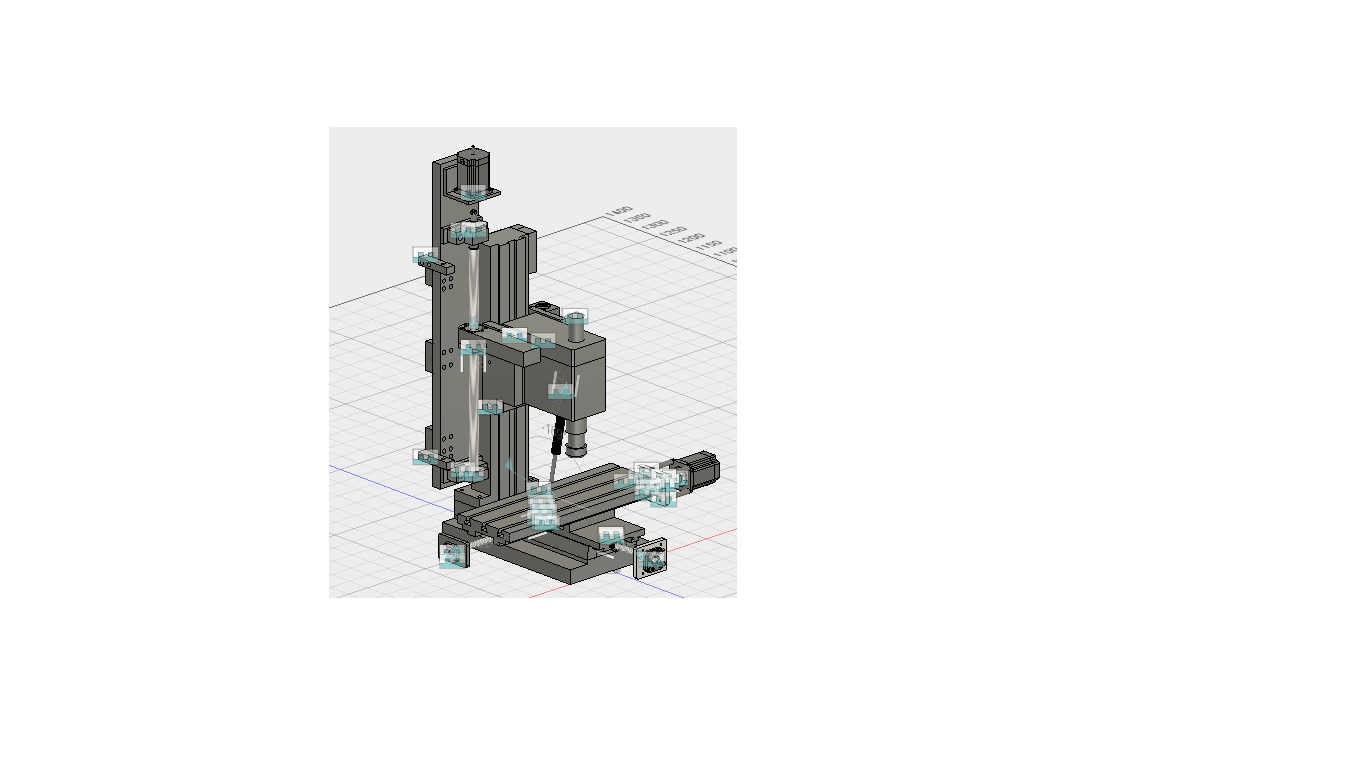

このころほんとに毎日悩みましたよ。。。それでふとオフセットさせなければバックラッシュが減るのではないかと思いました。。。もう色々やるしかないので早速オフセットしない構造を考えヘッドの直近に駆動ユニットをつけました。

答えはビンゴです!結果はバックラッシュ0.02になりました。もちろんヘッドが斜めに上下することもなくなりました。そしてガススプリングは無い方がいい結果が出たのでガススプリングは始めからからいらないと思います。。。現在F900で脱調無しです。まだまだあげれそうですがこの辺で運用しています、この形が最初から分かっていればモーター直結ではなく減速構造で作っていたと思います。

測定と繰り返し精度です。自宅マシンでこれならまずまずなのではないでしょうか。。。↓

まとめ

まとめ

私のZ軸構成部品

ミスミボールねじ20φリード5 ボールねじサポートナット カップリング ステッピングモーター を2017アルミ板T20の上で駆動ユニットを組み立てました。そのユニットを既存のねじを使用しヘッドに固定します。

私はこの駆動ユニットを作ってしまいこれを活用しないといけなかったのでこの設計になりましたが今ならヘッドの直近にボールねじをつけるという正解?が分かっているので、今ならこの作りにはしないと思います。この構造ではアルミ材を結構無駄にしました。

ネットではあまり評価がよくないZ軸ですが、現在なかなか精度出ているので私は満足しています。

費用はなんだかんだで約10万円位かかりました。。。これから製作される方は高いですがボールねじはC5以上をおすすめします。。。C5以上は値段もすごいですけどね。。。

台形ねじで作れば費用は抑えられますが個人的にはZ軸は台形ねじで作らない方がいいと思います。